Para aumentar la potencia de los motores de combustión interna, se utilizan ampliamente unidades especiales: turbocompresores.Lea sobre qué es un turbocompresor, qué tipos son estas unidades, cómo están dispuestas y en qué principios se basa su funcionamiento, así como sobre su mantenimiento y reparación, en el artículo.

¿Qué es un turbocompresor?

El turbocompresor es el componente principal del sistema de presurización agregado de los motores de combustión interna, una unidad para aumentar la presión en el tracto de admisión del motor debido a la energía de los gases de escape.

El turbocompresor se utiliza para aumentar la potencia de un motor de combustión interna sin interferir radicalmente en su diseño.Esta unidad aumenta la presión en el tracto de admisión del motor, proporcionando una mayor cantidad de mezcla de aire y combustible a las cámaras de combustión.En este caso, la combustión se produce a una temperatura más alta con la formación de un mayor volumen de gases, lo que conduce a un aumento de la presión sobre el pistón y, como resultado, a un aumento de las características de par y potencia del motor.

El uso de un turbocompresor permite aumentar la potencia del motor entre un 20 y un 50% con un aumento mínimo de su coste (y con modificaciones más importantes, el crecimiento de potencia puede alcanzar el 100-120%).Debido a su simplicidad, confiabilidad y eficiencia, los sistemas de presurización basados en turbocompresores se utilizan ampliamente en todo tipo de vehículos con motor de combustión interna.

Tipos y características de turbocompresores.

Hoy en día existe una amplia variedad de turbocompresores, pero se pueden dividir en grupos según su finalidad y aplicabilidad, el tipo de turbina utilizada y su funcionalidad adicional.

Según su finalidad, los turbocompresores se pueden dividir en varios tipos:

• Para sistemas de presurización de una sola etapa: un turbocompresor por motor, o dos o más unidades que funcionen con varios cilindros;

•Para sistemas de inflado en serie y en serie paralelo (varias variantes de Twin Turbo): dos unidades idénticas o diferentes que funcionan en un grupo común de cilindros;

• Para los sistemas de presurización de dos etapas, existen dos turbocompresores de diferentes características, que trabajan en pares (secuencialmente uno tras otro) para un grupo de cilindros.

Los más utilizados son los sistemas de presurización de una sola etapa, construidos sobre la base de un único turbocompresor.Sin embargo, un sistema de este tipo puede tener dos o cuatro unidades idénticas; por ejemplo, en los motores en forma de V se utilizan turbocompresores separados para cada fila de cilindros, en los motores de varios cilindros (más de 8) se pueden utilizar cuatro turbocompresores, cada uno de los cuales que funciona con 2, 4 o más cilindros.Menos comunes son los sistemas de presurización de dos etapas y diversas variaciones del Twin-Turbo, que utilizan dos turbocompresores con diferentes características que solo pueden funcionar en pares.

Según su aplicabilidad, los turbocompresores se pueden dividir en varios grupos:

• Por tipo de motor: para unidades de potencia de gasolina, diésel y gas;

• En términos de volumen y potencia del motor - para unidades de potencia de potencia pequeña, media y alta;para motores de alta velocidad, etc.

Los turbocompresores pueden equiparse con uno de dos tipos de turbina:

• Radial (radial-axial, centrípeto): el flujo de gases de escape se alimenta a la periferia del impulsor de la turbina, se mueve hacia su centro y se descarga en dirección axial;

• Axial: el flujo de gases de escape se suministra a lo largo del eje (hacia el centro) del impulsor de la turbina y se descarga desde su periferia.

Hoy en día se utilizan ambos esquemas, pero en motores pequeños a menudo se pueden encontrar turbocompresores con turbina radial-axial, y en unidades de potencia potentes se prefieren turbinas axiales (aunque esta no es la regla).Independientemente del tipo de turbina, todos los turbocompresores están equipados con un compresor centrífugo: en él, el aire se suministra al centro del impulsor y se extrae de su periferia.

Los turbocompresores modernos pueden tener diferentes funciones:

• Doble entrada: la turbina tiene dos entradas, cada una de ellas recibe los gases de escape de un grupo de cilindros, esta solución reduce las caídas de presión en el sistema y mejora la estabilidad del impulso;

• Geometría variable: la turbina tiene palas móviles o un anillo deslizante, a través del cual se puede cambiar el flujo de gases de escape al impulsor, esto le permite cambiar las características del turbocompresor dependiendo del modo de funcionamiento del motor.

Finalmente, los turbocompresores se diferencian en sus características y capacidades de rendimiento básicas.De las principales características de estas unidades cabe destacar:

• El grado de aumento de presión: la relación entre la presión del aire en la salida del compresor y la presión del aire en la entrada está en el rango de 1,5 a 3;

• Alimentación del compresor (flujo de aire a través del compresor): la masa de aire que pasa a través del compresor por unidad de tiempo (segundo) está en el rango de 0,5 a 2 kg/s;

• El rango de velocidad de funcionamiento varía desde varios cientos (para potentes locomotoras diésel, motores industriales y otros motores diésel) hasta decenas de miles (para motores forzados modernos) de revoluciones por segundo. La velocidad máxima está limitada por la fuerza de los impulsores de la turbina y del compresor. Si la velocidad de rotación es demasiado alta debido a las fuerzas centrífugas, la rueda puede colapsar.En los turbocompresores modernos, los puntos periféricos de las ruedas pueden girar a velocidades de 500-600 o más m / s, es decir, 1,5-2 veces más rápido que la velocidad del sonido, esto provoca el silbido característico de la turbina;

• La temperatura de funcionamiento/máxima de los gases de escape en la entrada de la turbina está en el rango de 650-700 °C, en algunos casos alcanza los 1000 °C;

• La eficiencia de la turbina/compresor suele ser de 0,7-0,8, en una unidad la eficiencia de la turbina suele ser menor que la eficiencia del compresor.

Además, las unidades difieren en tamaño, tipo de instalación, necesidad de utilizar componentes auxiliares, etc.

Diseño de turbocompresor

En general, el turbocompresor consta de tres componentes principales:

1.Turbina;

2.Compresor;

3.Carcasa de rodamientos (carcasa central).

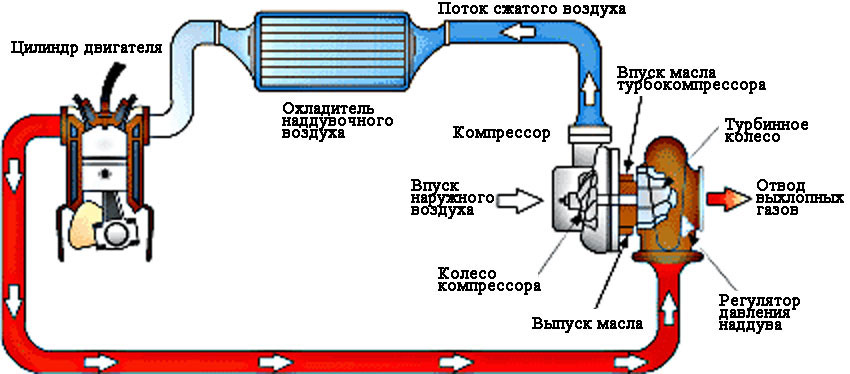

Diagrama típico de un sistema de presurización de aire agregado de un motor de combustión interna.

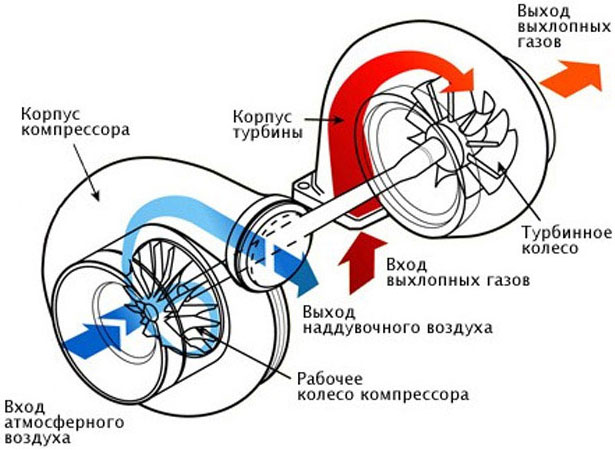

Una turbina es una unidad que convierte la energía cinética de los gases de escape en energía mecánica (en el par de la rueda), lo que asegura el funcionamiento del compresor.Un compresor es una unidad para bombear aire.La carcasa del cojinete conecta ambas unidades en una sola estructura y el eje del rotor ubicado en ella asegura la transferencia de par desde la rueda de la turbina a la rueda del compresor.

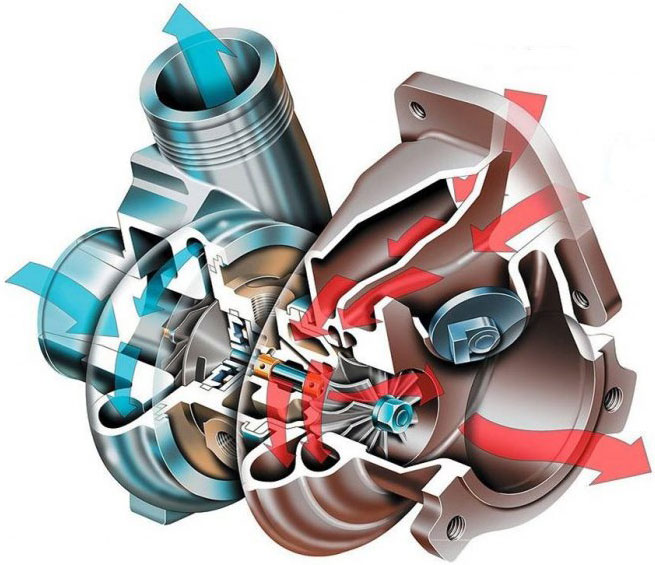

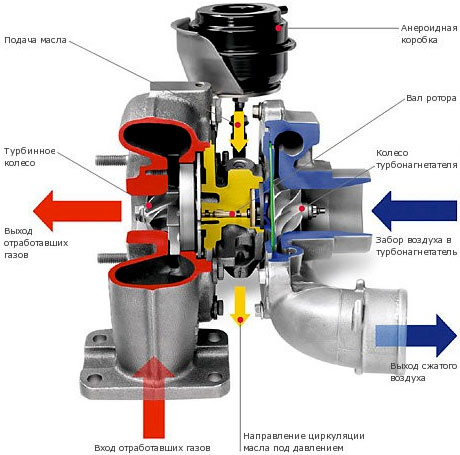

Sección del turbocompresor

La turbina y el compresor tienen un diseño similar.La base de cada una de estas unidades es el cuerpo coclear, en cuyas partes periférica y central se encuentran tubos de conexión al sistema de presurización.En el compresor, el tubo de entrada siempre está en el centro, el escape (descarga) está en la periferia.La misma disposición de tuberías para turbinas axiales, para turbinas radiales-axiales, la ubicación de las tuberías es la opuesta (en la periferia - admisión, en el centro - escape).

Dentro del estuche hay una rueda con palas de forma especial.Ambas ruedas (turbina y compresor) están sujetas por un eje común que pasa a través de la carcasa del cojinete.Las ruedas son de fundición maciza o compuestas, la forma de las palas de las ruedas de la turbina garantiza el uso más eficiente de la energía de los gases de escape, la forma de las palas de las ruedas del compresor proporciona el máximo efecto centrífugo.Las turbinas modernas de alta gama pueden utilizar ruedas compuestas con palas de cerámica, que tienen un peso reducido y un mejor rendimiento.El tamaño de las ruedas de los turbocompresores de los motores de automóviles es de 50 a 180 mm, las potentes locomotoras, motores industriales y otros motores diésel, de 220 a 500 mm o más.

Ambas carcasas están montadas en la carcasa del cojinete con pernos a través de sellos.Aquí se encuentran cojinetes lisos (con menos frecuencia rodamientos de diseño especial) y juntas tóricas.También en la carcasa central hay canales de aceite para lubricar los cojinetes y el eje, y en algunos turbocompresores y la cavidad de la camisa de refrigeración por agua.Durante la instalación, la unidad se conecta a los sistemas de lubricación y refrigeración del motor.

También se pueden prever varios componentes auxiliares en el diseño del turbocompresor, incluidas partes del sistema de recirculación de gases de escape, válvulas de aceite, elementos para mejorar la lubricación de las piezas y su refrigeración, válvulas de control, etc.

Las piezas del turbocompresor están fabricadas con calidades de acero especiales y para la rueda de la turbina se utilizan aceros resistentes al calor.Los materiales se seleccionan cuidadosamente de acuerdo con el coeficiente de expansión térmica, lo que garantiza la confiabilidad del diseño en varios modos de funcionamiento.

El turbocompresor está incluido en el sistema de presurización de aire, que también incluye colectores de admisión y escape, y en sistemas más complejos: un intercooler (radiador de enfriamiento del aire de carga), varias válvulas, sensores, amortiguadores y tuberías.

El principio de funcionamiento del turbocompresor.

El funcionamiento del turbocompresor se reduce a principios simples.La turbina de la unidad se introduce en el sistema de escape del motor, el compresor, en el tracto de admisión.Durante el funcionamiento del motor, los gases de escape entran en la turbina, golpean las palas de la rueda, dándole parte de su energía cinética y provocando su rotación.El par de la turbina se transmite directamente a las ruedas del compresor a través del eje.Al girar, la rueda del compresor arroja aire hacia la periferia, aumentando su presión; este aire se suministra al colector de admisión.

Un solo turbocompresor tiene una serie de desventajas, la principal de las cuales es el retraso del turbo o el turbo pit.Las ruedas de la unidad tienen masa y cierta inercia, por lo que no pueden girar instantáneamente cuando aumenta la velocidad de la unidad de potencia.Por lo tanto, cuando presiona bruscamente el pedal del acelerador, el motor turboalimentado no acelera inmediatamente: hay una breve pausa, un corte de energía.La solución a este problema son los sistemas especiales de control de turbinas, turbocompresores de geometría variable, sistemas de presurización en serie-paralelo y de dos etapas, entre otros.

El principio de funcionamiento del turbocompresor.

Cuestiones de mantenimiento y reparación de turbocompresores.

El turbocompresor necesita un mantenimiento mínimo.Lo principal es cambiar el aceite del motor y el filtro de aceite a tiempo.Si el motor todavía puede funcionar con aceite viejo durante algún tiempo, esto puede resultar mortal para el turbocompresor; incluso un ligero deterioro de la calidad del lubricante con cargas elevadas puede provocar un atasco y la destrucción de la unidad.También se recomienda limpiar periódicamente las piezas de la turbina de los depósitos de carbón, lo que requiere su desmontaje, pero este trabajo debe realizarse únicamente con el uso de herramientas y equipos especiales.

En la mayoría de los casos, un turbocompresor defectuoso es más fácil de reemplazar que de reparar.Para el reemplazo, es necesario utilizar una unidad del mismo tipo y modelo que se instaló anteriormente en el motor.La instalación de un turbocompresor con otras características puede alterar el funcionamiento de la unidad de potencia.Es mejor confiar la selección, instalación y ajuste de la unidad a especialistas; esto garantiza la correcta ejecución del trabajo y el funcionamiento normal del motor.Con la correcta sustitución del turbocompresor, el motor recuperará gran potencia y podrá solucionar las tareas más difíciles.

Hora de publicación: 21-ago-2023